- 硫磺制酸裝置開車安全自動控制

前言

在啟動硫磺制酸裝置的過程中,由于工藝參數未達標、閥門設置不當或檢查不充分,經常會發生生產、安全和環保方面的事故。這些事故包括“升華硫、水擊蒸汽爆管、煙熏、稀酸腐蝕”等嚴重問題,給企業帶來巨大的經濟損失和負面社會影響。隨著硫酸裝置自動化水平的提高和長期穩定運行,生產操作人員對裝置的操作技能和應急響應能力有所減弱,同時對裝置運行數據和信息閾值的掌握也顯著降低。這導致了在開車過程中對硫酸裝置安全控制的減弱。據2024年的統計數據,多套高度自動化的硫磺制酸裝置在開車過程中因工藝參數不達標、閥位設置不當而發生了安全事故。在硫磺制酸裝置自動化普及和操作人員減少的背景下,開發一套開車安全自動控制系統成為預防開車事故的關鍵。禮正來科技一直專注于硫酸裝置的數字化研究與開發,致力于解決行業難題。為了滿足行業需求,我們研發了DSC-100硫酸裝置開車安全自動控制系統。該系統根據硫酸裝置各工段的特性以及開車所需滿足的條件進行設計,具備以下功能:開車準備階段的順序操作、開車前關鍵工藝參數的自動確認、開車前各閥位的安全位置自動確認、開車前所需條件的滿足情況確認以及開車過程的安全控制等。

一、控制邏輯

啟動硫磺制酸裝置是一個復雜且耗時的過程,它包括了啟動前的準備工作順序、工藝參數的精細調整、控制閥的正確設置,以及對所有啟動條件的仔細確認。

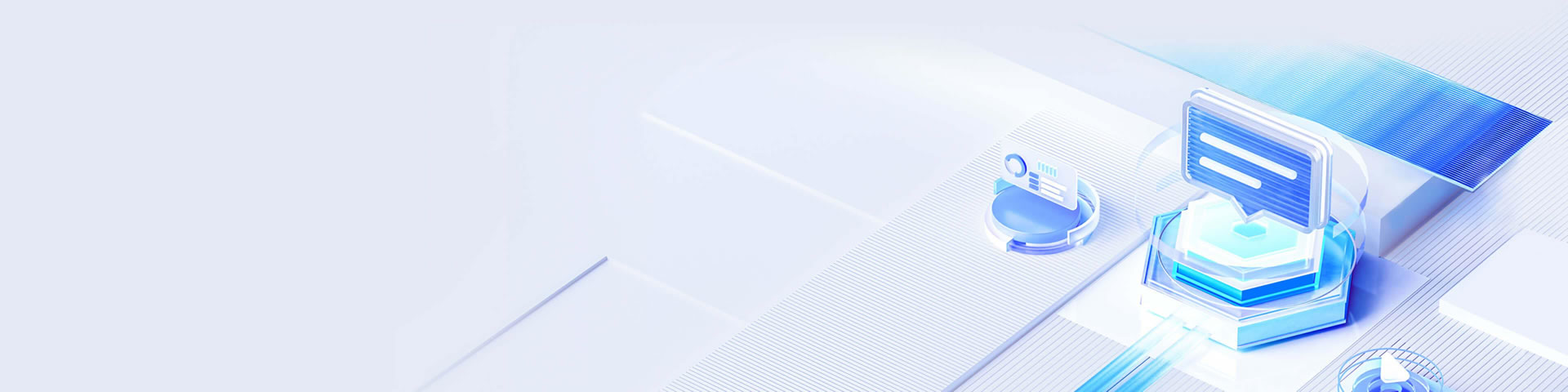

只有在這些環節都得到妥善處理后,才能開啟風機并開始噴硫磺。在啟動過程中,裝置的工藝流程從靜態狀態轉變為動態,工藝參數可能會發生劇烈波動。若裝置準備不足,極易引發事故。因此,對啟動過程進行嚴格的安全控制至關重要。基于啟動過程中可能出現的變化,設計一套完善且合理的控制邏輯顯得尤為關鍵。關于開車安全自動控制邏輯的詳細信息,請參見圖1。

開車安全自動控制系統(圖1)

二、開車安全自動控制系統

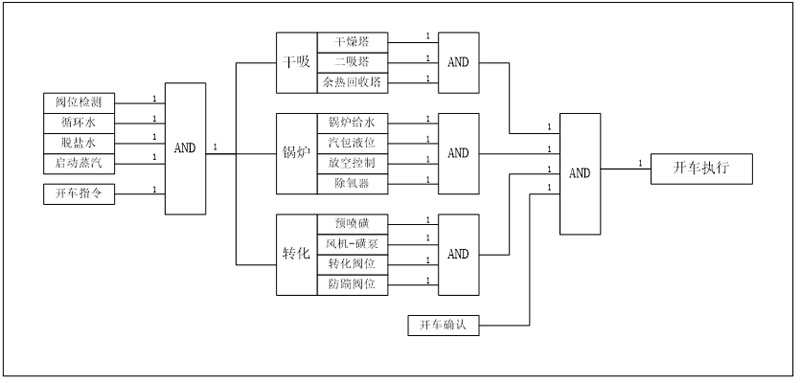

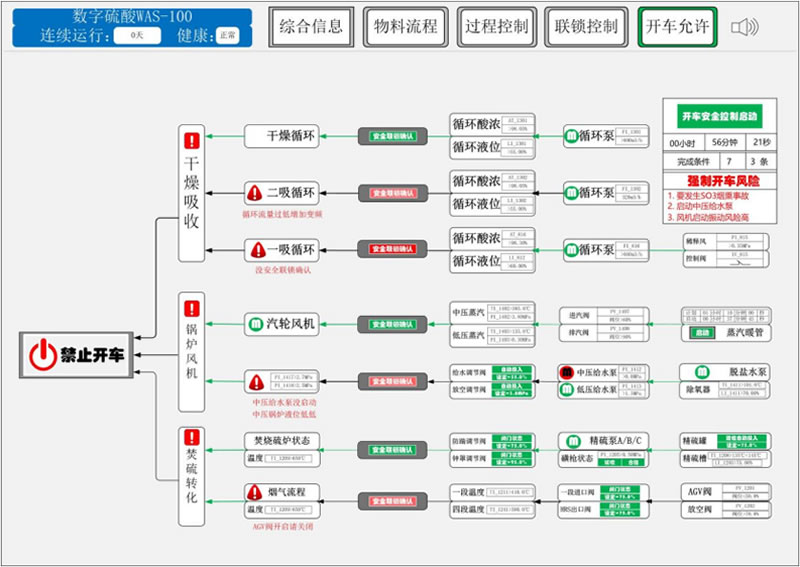

裝置在開車過程中往往是最忙碌的,經過檢修或者緊急處理后,操作人員需要對裝置的當前狀態進行多項人工確認,由于時間緊迫和高強度的操作會使操作人員在開車過程中身心疲憊,難以集中,開車過程中的事故通常是在這種情況下發生的。美國ASM(異常狀態管理協會)研究,化工裝置引起異常狀態的原因有36%是設備故障引起,有22%是工藝引起,有42%是操作人員失誤引起。因此一套人機友好的開車安全自動控制系統就顯得尤為重要,能指導操作人員自動完成開車安全的自動檢查,出現故障能協助操作人員完成故障排除,在開車前使裝置各關鍵條件100%滿足要求,有效防止人員失誤引起的開車事故發生,圖2、圖3為DSC-100硫酸裝置開車安全自動控制系統在80萬噸硫磺制酸裝置上的控制畫面。

不具備開車條件的狀態(圖2)

開車安全自動控制完成狀態(圖3)