- 硫磺制酸余熱鍋爐火管泄漏解決方案和預防措施(下)

“續(xù)上一篇《硫磺制酸余熱鍋爐火管泄漏原因分析及處理(上)》”

一、解決方案:

1.余熱鍋爐在運行過程中,由于長期高負荷運行,加上裝置頻繁開停車,高溫段溫度變化明顯等問題,形成交變載荷,難免使其承壓部件產(chǎn)生各種缺陷[1]。 這些缺陷如果不能及早發(fā)現(xiàn)并采取措施消除, 任其發(fā)展擴大必將在使用過程中繼續(xù)惡化,導致嚴重的事故。 所以在鍋爐使用管理中,必須定期檢驗, 最好采用手持式 X 射線探傷,定期請第三方的專業(yè)人員修復處理,及時消除隱患,防患于未然,改善設備的安全狀況,為鍋爐的安全運行提供保障。

2.液體硫磺經(jīng)磺槍霧化后進入焚硫爐內(nèi)燃燒,如果使用的磺槍霧化效果不好,則會對火管造成硫化腐蝕。因此在選擇磺槍設備規(guī)格上,槍身要選擇焊縫少,且噴嘴的蒸汽保溫夾套管焊縫處要進行X射線無損探傷,防止磺槍的焊縫和噴嘴的蒸汽泄漏。

3.火管的材質(zhì)采用優(yōu)質(zhì)材料,并對其進行嚴格檢測,從而杜絕材料存在先天缺陷。如所有受熱面的管子均采用進口管或特種鋼廠生產(chǎn)的,并且要對其進行 100% 超聲波探傷加 100%渦流探傷。所有受熱面部分的管子應采用氬弧焊或氬弧焊打底,焊后進行探傷檢測,從而將制造缺陷降到最低;火管鍋爐管子和管板采用氬弧焊,焊后進行100%的磁粉探傷[2]。

4.選擇質(zhì)量好的安全附件,特別是安全閥和水位計,并定期校驗其是否正常工作。控制好汽包水位,特別注意不能低于設定的最低水位,以解除安全隱患;每年中修和兩年一次的大修時,必須進入汽包和前煙箱內(nèi)檢查腐蝕端面的情況,其中焚硫爐內(nèi)的清灰和填縫作業(yè)是必不可少的維護保養(yǎng)項目。

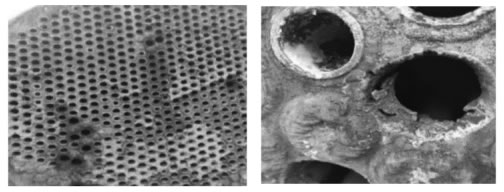

圖1 余熱鍋爐爆管形貌

二、預防措施:

(1)嚴格按照GB/T 12145《火力發(fā)電機組及蒸汽動力設備水汽質(zhì)量》的要求控制水質(zhì)及蒸汽品質(zhì),如有不合格,立即查明原因,保證鍋爐水汽質(zhì)量實時達標[3];

(2)鍋爐單獨配置一套排污擴容器,距離20 m排污管道低于鍋殼I、鍋殼Ⅱ底部,沿地面敷設至單獨的排污井,在排污管道上增加壓力監(jiān)測裝置保障排污率和排污量。

(3)定期進行內(nèi)窺鏡檢查,及時清除水垢及水渣,疏通各類管路,嚴防堵塞;

(4)定期測定鍋殼I、鍋殼Ⅱ管板的硬度值 (HB),結合系統(tǒng)大修對鍋殼管板進行金相檢測,監(jiān)測管板是否超溫過熱、材質(zhì)劣化;

(5)定期分析給水中二氧化硅含量,將鍋爐給水中二氧化硅含量控制在較低比例水平;

(6)提高藥劑含量的分析頻次,純度< 98%的嚴禁使用;

(7)增設余熱鍋爐出口煙氣溫度二級超溫報警,高報警值380℃,超高報警值390℃。