- 系統升華硫產生的原因分析

咱們在分析產生的原因之前需要了解升華硫產生的機理,才能更清楚的去認識這個問題,從而更好的解決它。

一、升華硫產生的機理

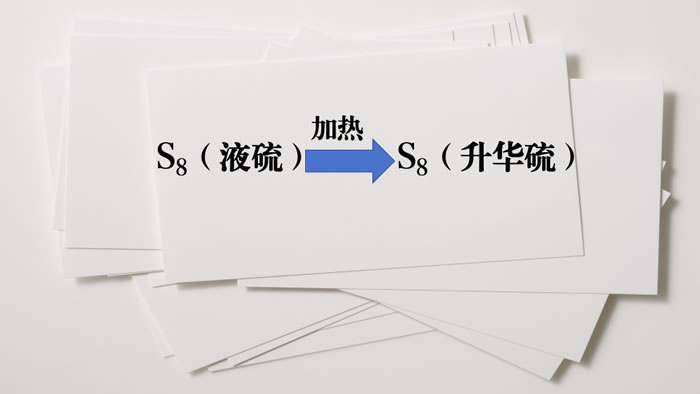

在硫磺制酸生產過程中因局部氧硫比偏低,導致硫磺燃燒不充分,極易氣化成升華硫(硫磺沸點444.6 ℃;焚硫爐溫度800 ℃以上)。

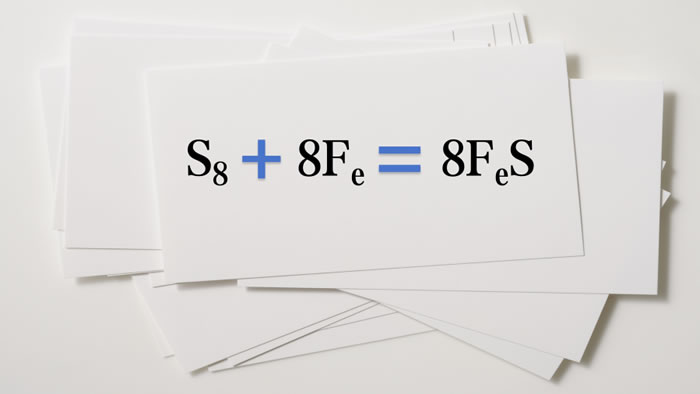

此時未燃燒或未氣化液硫因燃燒速率(液硫自由燃燒平均速度為15kg/(h•m²))遠小于霧化后的液硫,就會在焚硫爐底部積累,通過焚硫爐耐火磚之間縫隙進入保溫層。此時就會降低保溫層的保溫效果,反應在生產中就是蒸汽的減少,同時硫磺會與鐵發生反應,如下:

生成的硫化亞鐵為暗褐色或灰黑色片狀或粒狀物,密度為4.84g/cm3(鐵的為7.8g/cm3),此時體積就會膨脹,使焚硫爐外觀出現變形,同時外部也會有升華硫冷卻后出現的鐘硫柱。

二、產生升華硫的危害

1、部分升華硫未被燃燒隨高溫氣體進入后續工段,冷卻時重新凝結成硫磺,沉積下來腐蝕各設備、管道,造成阻力增大、閥門管道堵塞等問題,進而讓鼓風機負荷增加,系統生產負荷下降,嚴重時將導致系統堵塞,被迫停車;

2、冷凝后的硫磺進入成品硫酸及循環槽硫酸中會造成酸質混濁,透明度降低,產品質量下降;其中最嚴重的莫過于鍋爐,因為在鍋爐中為了更好的換熱,接觸面積較大,這時升華硫與鍋爐中的火管接觸面積也較大,產生的硫化亞鐵也會增多,加劇鍋爐的腐蝕;

3、產生的硫化亞鐵也易進入轉換器一段,加劇鍋爐與一段填料堵塞。

三、原因分析

了解來源與危害后,我們針對裝置為什么會產生這種原因進行分析:

1.磺槍的霧化效果不好或不符合焚硫爐的設計標準

例如:磺槍霧化效果不好,導致燃燒不充分,從而在底部堆積。雖然氧硫比符合工藝,但其燃燒速率不夠,就會導致升華硫隨著高溫氣體進入后續工段。

2.通入磺量超標或風量不夠,破壞了生產過程的氧硫比

例如:因后續的工段壓降增加,從而使風機的進風量減少,破壞了正常生產過程的氧硫比。雖然在操作時各項指標未更改,但多余的液硫已經在焚硫爐中開始積累,隨高溫氣體進入后續工段。

3.儀表數據不準確

部分遠傳儀表使用不當,準確度與工藝生產的標準不符合,就會使部分儀表數據存在偏差,影響工藝流程的操作。

四、解決辦法

1.對磺槍霧化或標準問題,采用符合設計標準的磺槍,保證生產過程可以順利進行。

2.實時監測氧硫比關系,防止其比例改變,出現升華硫。

3.常態化檢測儀表,以保證儀表正常且合規使用。